氧化镁铁铝尖晶石耐火材料的制备(2)

- 发布人:管理员

- 发布时间:2014-01-24

- 浏览量:3791

3.3铁铝尖晶石加入形式对材料抗热震性的影响

材料的热震稳定性是抵抗温度急剧变化而不破坏的性能。材料的热震破坏可分为两大类:一类是热冲 击断裂,另一类是在热冲击循环作用下,先出现开裂,剥落,然后碎裂和变质,终至整体损坏,称为热震损伤。 热冲击断裂理论适用于致密陶瓷材料,而热震损伤理论适用于耐火材料,所以应用热震损伤理论来评价耐火材料的抗热震性。热震损伤理论从断裂力学的观点出发,分析材料在温度变化条件下,裂纹的成核、扩展及 抑制等动态过程,以弹性应变能和断裂能之间的平衡作为热震损伤的判据,当材料中可能积存的弹性应变能 小,而使裂纹扩展成新断裂面所必须的断裂表面能大时,则材料的抗热震性好。

抗热震损伤性能好的材料应具有较高的弹性模量和较低的强度,这对提高其断裂能和改善其断裂韧性 是有益的,适量微裂纹存在,有利于耐火材料抗热震损伤性能的提高,所以耐火材料的弹性模量大,抗热震性好[9]。

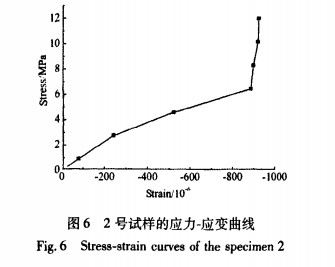

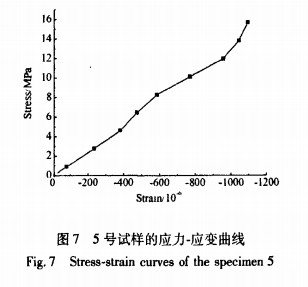

图6图7分别是2号样,5号样利用应力应变法得到的应力应变曲线,算出了试样的弹性模量分别0.98 ×10 4 MPa,1.30×104 MPa,所以以颗粒形式加入铁铝尖晶石试样的抗热震性比以细粉形式加入铁铝尖晶石试样相对较好。有研究者指出[10]:显微裂纹不仅依赖于热应力场的大小,而且也依赖于颗粒相的尺寸,只有颗粒尺寸较大时才能产生裂纹,对于同相材料,由于相邻晶粒增大而加剧,因此有利于裂纹的形成。铁铝尖晶石如果以细粉形式加入,由于热膨胀而导致的微裂纹数量就会减少,从而会减小微裂纹对砖抗热震性改善效果。所以铁铝尖晶石以颗粒形式加入的砖的弹性模量相对较高,抗热震性也相对较好。

3.4 MgO与FeAl2O4反应的温度条件

MgO与FeAl2O4有如下反应:

![]()

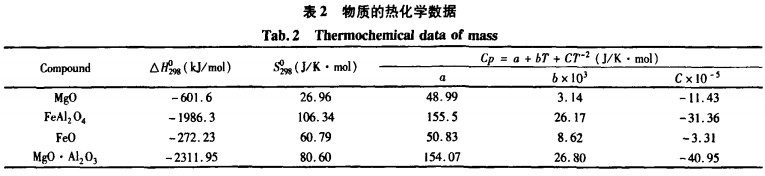

此反应为可逆反应,热力学条件决定了反应的方向,此反应的热力学计算如下: 查有关数据手册得各物质的热化学数据并列于表2。

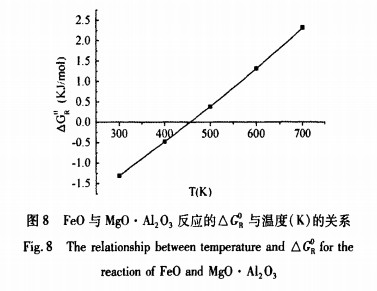

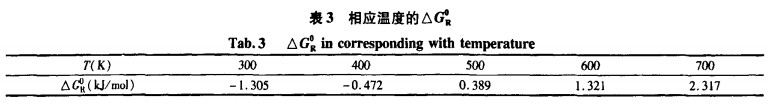

通过计算得到了FeO与MgAl2O4反应的ΔG0R,如式(1),并根据此式计算了此反应在各温度下ΔG0R,计算数据见表3。

利用表3的数据做出的ΔG0R与温度的关系如图8所示,从图中可以看出,当温度为455 K(182℃)时 ΔG0R为0,表明氧化镁铁铝尖晶石砖在烧成过程中,当温度高于455 K时,MgO会与FeAl2O4反应生成 MgAl2O4,这与后面扫描电镜结果是吻合的。但是XRD结果中并没有发现MgAl2O4,主要是因为FeAl2O4加 入量较少,所以生成的MgAl2O4含量也较少,XRD衍射仪无法识别。

所以,氧化镁铁铝尖晶石砖在烧成和使用过程中,Fe2+扩散进入周围氧化镁基质中,同时部分Mg2+扩散 进入镁铝尖晶石颗粒中,与铁铝尖晶石分解残留的氧化铝反应生成镁铝尖晶石。

3.5烧后试样的显微结构分析

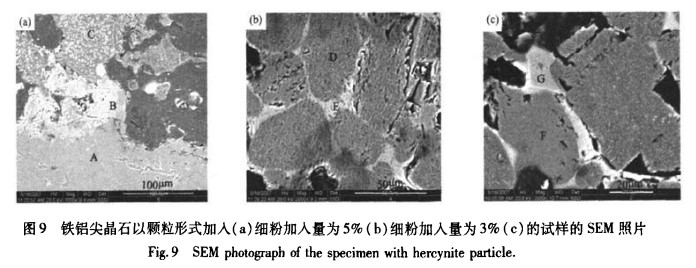

图9a为铁铝尖晶石以颗粒形式加入试样的扫描电子显微照片,能谱仪测试结果为:A点各元素的原子比 为Fe:A1:Mg为8.59%:23.65%:12.17%,B点各元素的原子比为Fe:Al:Mg为12。65%:14.87%:13.55%,C 点各元素的原子比为Fe:Al:Mg为8.52%:2.92%:42.12%。从能谱结果可以判断试样在煅烧之前A点灰 白色区域为铁铝尖晶石颗粒,C点浅灰色区域为镁砂基质部分,A点Al元素含量最高,Fe元素含量较少,含有一部分的Mg元素,而C点Mg元素含量最高,含有一部分的Al元素和Fe元素,这些元素含量的变化可以看出试样在烧成过程中,MgO向铁铝尖晶石颗粒内部扩散,而铁铝尖晶石中的FeO向镁砂颗粒和基质中扩散,B点较亮的灰色区域就是镁砂基质向铁铝尖晶石颗粒扩散的过渡区域,晶粒细小且不规则。镁砂基质和铁铝尖晶石颗粒之间结合的不是很紧密,存在一定微裂纹。

图9b为铁铝尖晶石以细粉加入(加入量为5%)的试样扫描电子显微照片,D点灰色区域为镁砂颗粒, 经能谱检测,D点灰色区域含有Al,Fe元素,试样在配料时只有FeAl2O4含有Fe,Al元素,说明试样在烧成过程中,FeAl2O4扩散入镁砂颗粒中。E点的灰白色区域为镁砂基质部分,其中含有少量的Al,Si,Ca,Fe元素, 这是由镁砂杂质和配料中加入FeAl2O4所以引入的,同样可以看出试样的微观结构为镁砂颗粒之间直接结 合,镁砂细粉和杂质填充在颗粒的空隙之中。

图9c为铁铝尖晶石以细粉形式加入(加入量为3%)的试样扫描电镜照片,能谱仪测试结果为:F点的 各元素原子比为Fe:Al:Mg:O为1.66%:1.25%:61.83%:35.26%;G点的各元素原子比为Fe:Al:Mg:O 为4.63%:35.69%:18.99%:40.7%。由此可以看出F点灰色区域为MgO和少量FeAl2O4,G点灰白色区域为MgAl2O4,由此可以看出试样在烧成过程中,MgO与FeAl2O4中的FeO发牛互扩散,MgO扩散进FeAl2O4 内部与Al2O3反应生成MgAl2O4,在镁砂颗粒周围形成了镁铝尖晶石环,并伴有裂纹的产生。

4 结 论

(1)随着烧成温度的升高,镁铁铝尖晶石耐火材料的体积密度增大,显气孔率降低,在1600 ℃时达到烧结;

(2)随着铁铝尖晶石加入量的增加,镁铁铝尖晶石耐火材料常温耐压强度降低,加入量在3%~4%为宜;

(3)铁铝尖晶石以颗粒形式加入的试样的弹性模量比以细粉形式加人的试样要大,铁铝尖晶石以颗粒 形式加入的试样的抗热震性也相对较好;

(4)热力学计算表明:当加热温度高于182℃时,MgO与FeAl2O4开始反应生成MgAl2O4。从显微结构 照片也可以看出,镁铁铝尖晶石耐火材料在烧成过程中,MgO与FeAl2O4发生互扩散,FeO扩散进镁砂颗粒中,MgO扩散进铁铝尖晶石内部,与Al2O3反应生成镁铝尖晶石,在镁砂颗粒周围形成了镁铝尖晶石环,并伴 有微裂纹的产生,这有助于提高耐火材料的抗热震性。

【中国镁质材料网 采编:ZY】